Вы уже слышали о методе "Построение диаграммы Парето", но еще не применяли его на практике? Тогда это статья для Вас.

В моей предыдущей статье «Построение диаграммы Парето» я подробно написала о диаграмме

и общих правилах её построения. В этой

статье мы на конкретном примере рассмотрим построение одной из разновидностей диаграммы

– по результатам деятельности, т.е. для

выявления основной проблемы.

В качестве примера возьмем компанию «ХХХ» -

дистрибьютора швейных машин. Данная компания импортирует швейные машины

известных европейских производителей. Компания решила изучить проблемы с

качеством поставляемых машин одного из производителей.

Построение диаграммы Парето на конкретном примере

1)

Сформулируем

вопрос, который предстоит изучать.

«Качество

поставляемых швейных машин производителя «YYY»

2) Установим,

какую информацию, имеющую отношение к качеству поставляемых швейных машин,

мы будем собирать и анализировать.

Например,

- Некомплектность

- Повреждения корпуса

- Заводской брак

- Прочие

При необходимости, можно классифицировать

некоторые из этих факторов на подвиды. Например, повреждения корпуса швейной

машины можно классифицировать как: царапины, деформация, трещины и т.д. Сейчас мы не станем проводить такую

классификацию, т.к. конкретно в этом случае характер повреждений не имеет

значения (важен сам факт – есть повреждения или нет).

3) Определим способы и

период сбора данных, а также единицы измерения по каждому фактору.

Например,

Выберем

для изучения последнюю поставленную партию швейных машин производителя «YYY» (1000 шт.), только что

поступившую на склад. Способы сбора данных - визуальный осмотр, проверка наличия комплектующих и тестирование каждой швейной машины из этой партии. Период сбора данных - пока не проверим всю партию. За единицу

измерения возьмем число швейных машин, у которых были обнаружены данные факторы.

4) Проведем

осмотр, проверку наличия комплектующих, тестирование швейных машин, из выбранной

партии и соберем данные по каждому фактору. Данные запишем в заранее подготовленный

контрольный лист.

Факторы

|

Отметка об обнаружении

|

Итого, шт.

|

Примечание

|

Некомплектность

|

+++++++

|

7

|

|

Повреждения корпуса

|

+++++++++++++++

|

15

|

|

Заводской брак

|

++

|

2

|

|

Прочие

|

++++

|

4

|

|

Всего

|

28

|

5)

Подсчитаем

и систематизируем полученные данные в таблице в программе Excel.

В первой графе укажем изучаемые факторы, во

второй – полученные данные (число швейных машин из исследуемой партии, у

которых был обнаружен данный фактор), в третьей - укажем долю каждого фактора в

общем результате в % (процентное соотношение).

Затем расположим данные в таблице в порядке

убывания значений графы «Доля каждого фактора в

общем результате, %». Факторы «Прочие»

расположим в самом конце, независимо от полученных данных.

После в четвертой графе укажем суммарное влияние

каждого фактора и всех предыдущих (для самого первого фактора – это он сам, для

всех остальных – он сам плюс сумма всех предыдущих). Все, таблица готова.

Таблица

2 Данные для построения диаграммы Парето

Факторы

|

Число случаев обнаружения факторов

|

Доля каждого

фактора в общем результате, %

|

Накопленная сумма долей

|

a

|

b

|

с

|

d

|

Повреждения корпуса

|

15

|

54%

|

54%

|

Некомплектность

|

7

|

25%

|

76%

|

Заводской брак

|

2

|

7%

|

86%

|

Прочие

|

4

|

14%

|

100%

|

Всего

|

28

|

100%

|

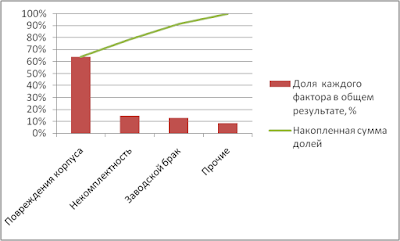

6) Используя

исходные данные таблицы 2, построим столбчатую диаграмму. Я предпочитаю

делать

это в программе Excel (см. рисунок ниже).

Рис.1 Диаграмма Парето "Выявление проблем качества"

7) Проанализируем

полученные результаты и определим дальнейшие действия по устранению проблем.

На диаграмме отчетливо видно, что почти 80%

проблем с качеством приходится на такие факторы как «Повреждения корпуса» и «Некомплектность»,

и лишь чуть более 20% - на «Заводской брак» и «Прочие». Причем, самая большая

доля у фактора «Повреждение корпуса» (54%).

Соответственно, сконцентрировав, в первую

очередь, усилия на устранении таких факторов как «Повреждения корпуса» и «Некомплектность»,

можно уже в скором времени в значительной степени решить проблему с качеством

поставляемых швейных машин данного производителя.

В нашем случае на группу «Прочие» приходится 14%. Это не так много,

что свидетельствует о том, что мы правильно выделили отдельные факторы для

изучения. Тем не менее, 14% - это не так мало. Для проведения дальнейших улучшений

рекомендуется выделить некоторые факторы из этой группы в отдельный подвид для

изучения.

Необязательно пытаться решить все проблемы

сразу. Тем не менее, если, например, фактор

«Заводской брак», доля которого в общем результате составила лишь 7%, можно

легко устранить, без больших материальных затрат, то необходимо его устранить

как можно скорее.

Для устранения проблем и предотвращения

появления их в будущем нам необходимо

определить все возможные причины этих проблем. Для этого лучше применить метод "Построение Диаграммы Парето по причинам".

При определении значимости факторов и приоритетных действий вероятны ошибки. Чтобы уменьшить вероятность таких ошибок, рекомендуется учитывать не

только частоту обнаружений того или иного фактора, но и значение последствий

этих факторов для компании, например, размер финансовых потерь.

Например,

Финансовые

потери компании от получения 2-х швейных

машин с заводским браком в некоторых случаях могут быть более существенными,

чем от получения 15-ти машин с незначительными повреждениями корпуса. Поврежденные

корпусы можно заменить новыми на месте. А для устранения заводского брака может

потребоваться возврат швейной машины производителю в Европу и повторная доставка, что приведет к

дополнительным финансовым и временным потерям и, возможно, потере клиента.

Хорошей практикой является установление веса

каждого вида факторов (например, 3-высокий, 2—средний, 1-низкий). Чтобы определить долю фактора в общем результате, необходимо сначала определить значение каждого фактора для организации (число обнаружений данного фактора умножить на числовое значение его веса), затем полученное число разделить на сумму значений всех факторов и преобразовать в %. Такой подход может существенно изменить

результаты.

Например,

Представим,

как выглядели бы Диаграмма Парето и таблица исходных данных с учетом веса

каждого фактора:

в третьей графе указать

долю каждого фактора в общем результате, выраженную в % (значение во втором

столбце разделить на сумму значений второго столбца, преобразовать в %);

Таблица 3 Данные для построения диаграммы Парето (вариант 2)

Факторы

|

Число случаев обнаружения факторов

|

Вес факторов

(3-высокий, 2 – средний, 1 – низкий)

|

Доля каждого

фактора в общем результате, %

|

Накопленная сумма долей

|

a

|

b

|

с

|

d

|

e

|

Повреждения корпуса

|

15

|

2

|

64%

|

64%

|

Некомплектность

|

7

|

1

|

15%

|

79%

|

Заводской брак

|

2

|

3

|

13%

|

91%

|

Прочие

|

4

|

1

|

9%

|

100%

|

Всего

|

28

|

100%

|

Рис. 2 Диаграмма Парето "Выявление проблем качества" (2 вариант)

Как

видно из этой диаграммы, общий результат сильно не изменился – большая доля (79%)

проблем также связана с такими факторами как «Повреждение корпуса» и «Некомплектность»,

а 21% - «Заводской брак» и «Прочие». Однако изменилась доля каждого фактора в

отдельности в общем результате. Увеличилась доля таких факторов как «Повреждения корпуса» и Заводской

брак». У фактора «Некомплектность» и группы «Прочие» персональная доля уменьшилась. Теперь доля

факторов «Некомплектность» и «Заводской брак», практически, одинакова. Еще

более очевидна основная проблема качества поставленных швейных машин – «Повреждение

корпуса».

8) После внедрения

намеченных действий по устранению проблем

вновь применим метод "Построение Диаграммы Парето"(уже с учетом изменившихся условий), чтобы

проверить эффективность предпринятых действий.

Если Вам понравилась статья, подписывайтесь, читайте другие статьи на моем блоге. Если у Вас есть вопросы по применению метода "Построение Диаграммы Парето", по различным вопросам систем менеджмента , пишите, я с удовольствием отвечу. Рекомендую также посмотреть видео "Построение диаграммы Парето по выявлению главных проблем"

Этот комментарий был удален автором.

ОтветитьУдалитьПолучение сертификата ИСО 9001

ОтветитьУдалить